導(dǎo)讀

TA15鈦合金是我國(guó)自主研發(fā)的一種可在540℃下長(zhǎng)時(shí)間服役的高鋁當(dāng)量的近α型鈦合金,其名義成分為Ti-6Al-2Zr-1Mo-1V。該合金具有優(yōu)良的抗蠕變性、耐腐蝕性以及焊接性能,被廣泛用于制造各類飛機(jī)、發(fā)動(dòng)機(jī)及導(dǎo)彈的結(jié)構(gòu)件。粉末冶金熱等靜壓技術(shù)可實(shí)現(xiàn)鈦合金一體化成形,其細(xì)晶及無(wú)偏析特點(diǎn)可使制件獲得優(yōu)良的組織性能,避免熔煉澆注、開坯鍛造等高能耗工序,通過(guò)近凈成形可顯著提高鈦合金的利用率。

關(guān)于TA15鈦合金熱等靜壓研究主要集中在兩方面,一方面作為消除鑄造TA15合金內(nèi)部冶金缺陷的手段,研究不同熱等靜壓狀態(tài)下ZTA15合金性能及組織的變化規(guī)律;另一方面采用粉末冶金方法制備TA15合金,通過(guò)熱等靜壓工藝成形TA15粉末鈦合金,研究其組織演變規(guī)律及性能變化。目前,關(guān)于熱等靜壓參數(shù)對(duì)組織及性能的系統(tǒng)性研究報(bào)道較少。

本研究采用控制變量法對(duì)同一粒度范圍的TA15鈦合金粉末系統(tǒng)開展高溫高壓熱等靜壓成形試驗(yàn),選擇不同熱力耦合加載溫度、保溫時(shí)間和壓力值,并通過(guò)對(duì)合金進(jìn)行微觀組織表征、平均晶粒尺寸的測(cè)定,得到溫度、壓力耦合作用對(duì)鈦合金粉末微觀組織演化及性能的影響,獲得不同溫度、壓力以及保壓時(shí)間條件下粉末鈦合金顯微組織演化規(guī)律及性能曲線,為航空用TA15合金熱等靜壓成形件的開發(fā)提供參考。

圖文內(nèi)容

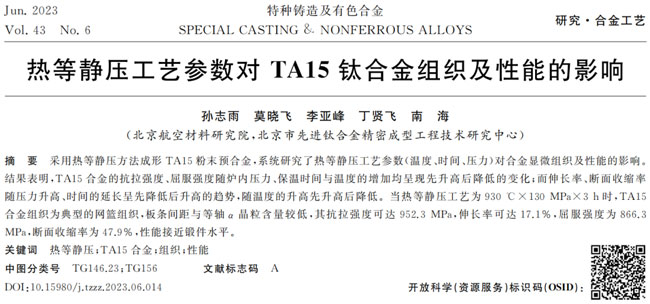

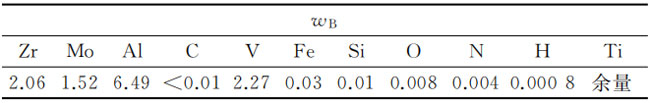

采用原始球形霧化TA15鈦合金粉末,具體成分見表1,球形度≥99%,采用碳鋼包套,其尺寸為?60mm×100mm,將粉末均勻填充于碳鋼包套中,對(duì)圓柱形包套進(jìn)行封焊,封焊加熱溫度為600℃,抽真空至10-3Pa。封焊后的包套于熱等靜壓爐中進(jìn)行壓制試驗(yàn),分別從溫度、保壓時(shí)間、壓力3組參數(shù)開展試驗(yàn)研究:①溫度設(shè)定為910、930和950℃,時(shí)間為180min,壓力為130MPa;②壓力設(shè)定為110、130和150MPa,溫度為930℃,時(shí)間為180min;③時(shí)間設(shè)定為90、180和240min,溫度為930℃,壓力為130MPa。采用JSM-6630LV型掃描電鏡對(duì)TA15合金微觀組織形貌進(jìn)行觀測(cè)及表征,通過(guò)IPP軟件對(duì)板條間距以及等軸α晶粒含量進(jìn)行統(tǒng)計(jì)和分析,采用5887-E2-GE型力學(xué)試驗(yàn)機(jī)測(cè)試試樣的力學(xué)性能,載荷大于500N,拉伸速率為0.45~4.5mm/min,試驗(yàn)結(jié)果取5個(gè)試樣的平均值。

表1粉末TA15合金的化學(xué)成分(%)

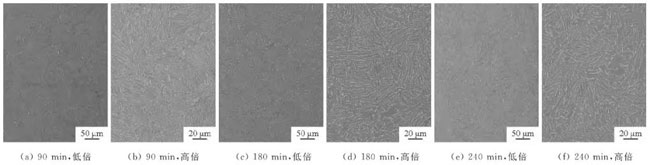

圖1不同溫度下TA15合金的顯微組織

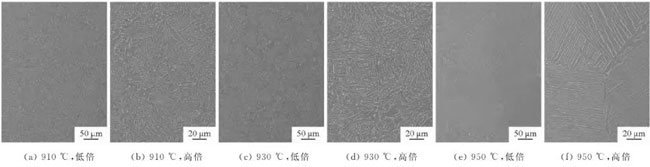

圖2 TA15合金板條間距、等軸α晶含量

及力學(xué)性能隨溫度的變化

圖3不同保溫時(shí)間下TA15合金的顯微組織形貌

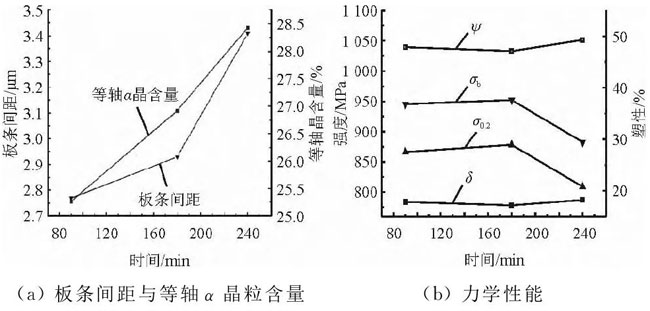

圖4 TA15合金板條間距、等軸α晶粒含量

及力學(xué)性能隨時(shí)間的變化

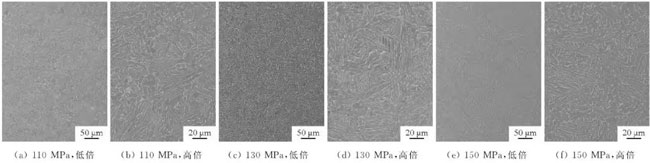

圖5不同保壓壓力下TA15合金的顯微組織

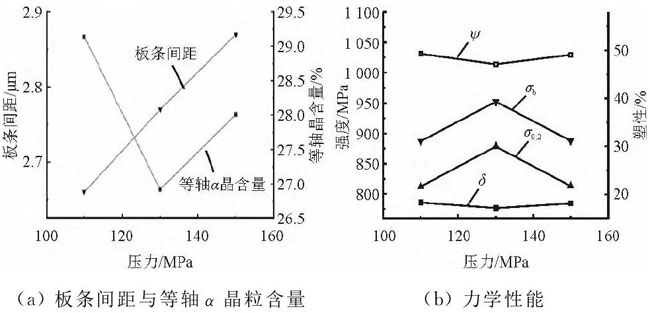

圖6 TA15合金板條間距、等軸α晶粒含量

及力學(xué)性能隨壓力的變化

研究結(jié)論

(1)TA15合金的抗拉強(qiáng)度、屈服強(qiáng)度隨爐內(nèi)壓力、保溫時(shí)間與溫度的增加均呈現(xiàn)先升高后降低的變化,而伸長(zhǎng)率、斷面收縮率隨壓力、時(shí)間的升高呈現(xiàn)先降低后升高的趨勢(shì),隨溫度先升高后降低。

(2)當(dāng)熱等靜壓工藝為930℃×130 MPa×3h時(shí),TA15合金為典型的網(wǎng)籃組織,板條間距與等軸α晶粒含量較低,TA15合金獲得的壓坯室溫力學(xué)性能可達(dá)同質(zhì)鍛件水平,其抗拉強(qiáng)度平均值可達(dá)952.3MPa,伸長(zhǎng)率均值可達(dá)17.1%,屈服強(qiáng)度為866.3MPa,斷面收縮率為47.9%。